Home

DFG-Forschungsgruppe 5380

„Funktionsflächen durch adiabatische Hochgeschwindigkeitsprozesse: Mikrostruktur, Mechanismen und Modellentwicklung – FUNDAM³ENT“

Das Hochgeschwindigkeitsscherschneiden (HGSS) stellt eine ökonomisch und ökologisch interessante Alternative zu konventionellen Schneidverfahren wie Normal-, Fein- oder Laserschneiden dar. Insbesondere für hoch- und ultrahochfeste Stähle, aber auch für Leichtmetalle birgt das HGSS großes Potenzial bezüglich der Erzeugung von Schnittflächen, die ohne weitere mechanische, thermische oder thermochemische Nachbearbeitungsschritte direkt als Funktionsflächen einsetzbar sind. Dies ist darauf zurückzuführen, dass sich beim HGSS in Abhängigkeit vom Werkstoff und den Prozessparametern adiabatische Scherbänder (ASB) bilden können, in denen dann die Werkstofftrennung stattfindet (Abb. 1).

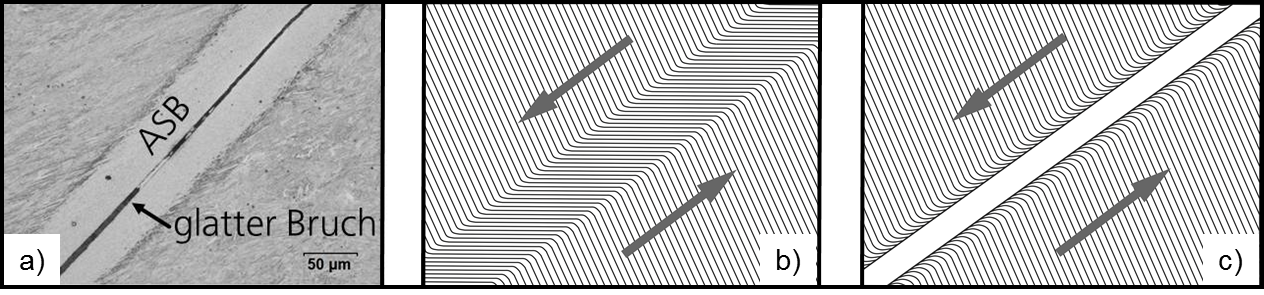

Abbildung 1: a) Lichtmikroskopische Aufnahme eines ASB in 20MnB5. Das Versagen des Werkstoffes mittig im Scherband führt zu einer sehr glatten Bruchfläche. b) und c) Schematische Darstellung der Mikrostruktur der zwei adiabatischen Scherbandtypen in metallischen Werkstoffen durch vorhergehende dynamische Scherverformung: b) Deformationsscherband, c) Transformationsscherband.

Abbildung 1: a) Lichtmikroskopische Aufnahme eines ASB in 20MnB5. Das Versagen des Werkstoffes mittig im Scherband führt zu einer sehr glatten Bruchfläche. b) und c) Schematische Darstellung der Mikrostruktur der zwei adiabatischen Scherbandtypen in metallischen Werkstoffen durch vorhergehende dynamische Scherverformung: b) Deformationsscherband, c) Transformationsscherband.

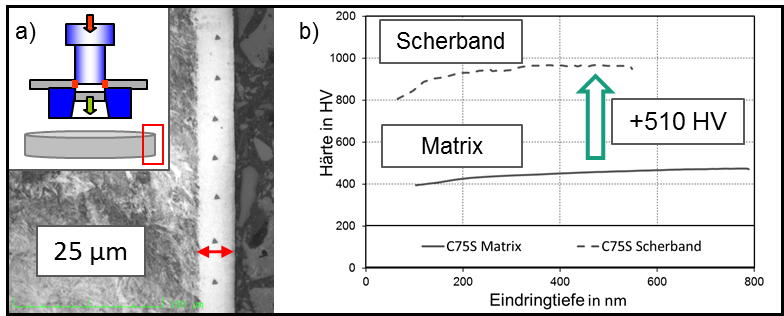

Die entstehenden Schnittflächen sind durch eine hohe Härte, einen geringen Kanteneinzug und eine geringe Rauheit gekennzeichnet und weisen nahezu keinen Grat auf (Abb. 2). Bislang fehlt es jedoch an einem grundlegenden Verständnis der Mechanismen, die zur Bildung von ASB im HGSS führen. Dies wiederum ist aber unerlässlich, um die beschriebenen außergewöhnlichen Schnittflächeneigenschaften gezielt nutzbar machen zu können. Die Forschungsgruppe FUNDAM³ENT widmet sich daher in einem disziplinübergreifenden Verbund der Erforschung der werkstoff- und prozessseitigen Einflussfaktoren auf die Bildung von ASB beim HGSS.

Abbildung 2: a) Schnittkante eines Butzens aus gehärtetem Stahl mit homogen ausgebildetem ASB nach dem HGSS. b) Härte im Scherband und im Grundwerkstoff (Matrix).

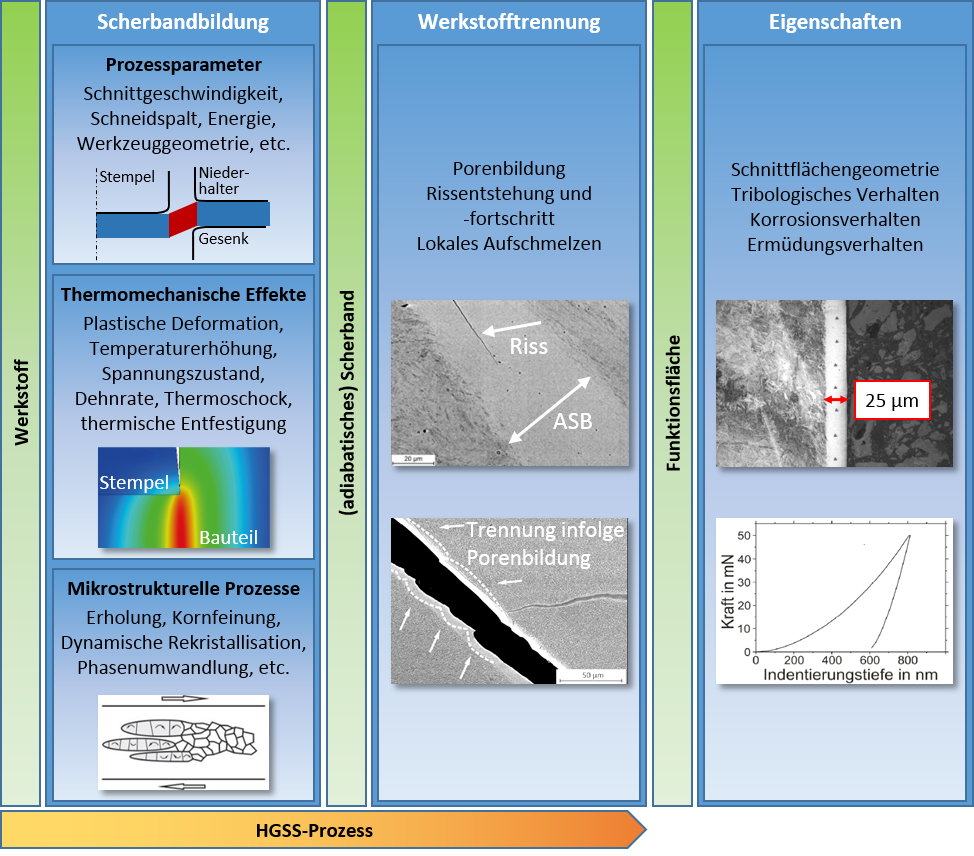

Übergeordnetes Ziel der Forschungsgruppe ist es, ein werkstoffwissenschaftlich und prozesstechnologisch fundiertes Modell zu entwickeln, das die Scherbandbildung beim HGSS möglichst umfassend, d. h. für verschiedene Werkstoffe und in einem weiten Prozessparameterbereich, beschreibt. Gelingen soll dies durch die Bündelung der Expertisen aus den Bereichen Werkstoffwissenschaft, Werkstofftechnik und Produktionstechnik. Wichtige Forschungsfragen, die in der Forschungsgruppe näher beleuchtet werden, umfassen z. B. den Einfluss verschiedener Gefügebestandteile und der Deformationsgeschichte auf die Neigung zur Scherbandbildung oder die Frage, ob sich auch in gut wärmeleitenden Werkstoffen, wie Aluminium, ASB erzeugen lassen. Ferner wird erforscht, inwiefern die Dehnrate beim HGSS-Prozess die Mikrostruktur, Geometrie und Eigenschaften der Scherbänder bestimmt und ob die Schmelz- bzw. Rekristallisationstemperatur eines Werkstoffes die ASB-Bildung und die resultierende Mikrostruktur beeinflusst. Umfangreiche Experimente in verschiedenen Dehnratenbereichen des HGSS (10²–10⁵ s⁻¹) generieren einerseits ein umfassendes Prozesswissen und sind andererseits die Grundlage für ein fundiertes Verständnis der im Scherband auftretenden mikrostrukturellen Effekte. Unterstützt wird dies durch mehrskalige Simulationsmethoden auf mikrostruktureller und prozessseitiger Ebene. Mithilfe von systematischen Untersuchungen des Werkstoffverhaltens von HGSS-Schnittflächen unter tribologischer, korrosiver und zyklischer mechanischer Belastung wird eine Betrachtung der Beziehungen zwischen dem Scherschneidprozess, der Mikrostruktur und den daraus entstehenden Schnittflächeneigenschaften ermöglicht (Abb. 3).

Abbildung 3: Wesentliche Aspekte des HGSS-Prozesses, die bei der Modellentwicklung im Rahmen der FOR berücksichtigt werden.

Abbildung 3: Wesentliche Aspekte des HGSS-Prozesses, die bei der Modellentwicklung im Rahmen der FOR berücksichtigt werden.